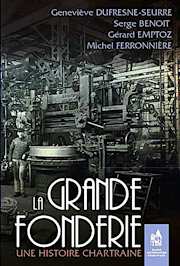

La Grande Fonderie. Une histoire chartraine

Présentation

L’HISTOIRE de la Grande Fonderie de Chartres est liée à celle de la meunerie au début du XIXe siècle. Environ 100 000 moulins sont alors répartis sur les plateaux céréaliers et au fond des vallées. En Eure-et-Loir, en 1827, dix ans avant le début de cette aventure industrielle, on compte 430 moulins hydrauliques sur les bassins de l’Eure et du Loir, et de leurs affluents, Avre, Blaise, Voise et Drouette ; Aigre, Conie, Ozanne et ses affluents, Huisne, ainsi qu’une centaine de moulins à vent sur le plateau beauceron. Le meunier travaille souvent à façon, transformant le blé confié par les paysans en farine boulangée à la maison et cuite au four collectif ou à la ferme. Il en est ainsi dans les faubourgs de Chartres jusque vers 1870 mais les meuniers achètent bientôt le grain aux producteurs ou aux marchands de grains et produisent une farine livrée aux boulangers.

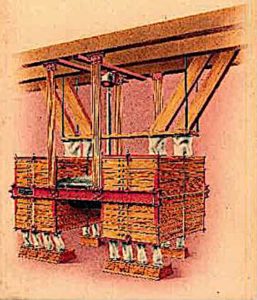

Le métier n’a pratiquement pas évolué depuis l’innovation à la période romaine de l’entraînement de la meule par l’eau ou le vent. La roue à aube ou l’aile du moulin à vent commande directement une ou plusieurs paires de meules. La meule supérieure mobile, reliée à l’arbre, tourne au-dessus de la meule fixe. Un réglage en hauteur de la butée de la meule permet de régler l’intervalle entre les faces abrasives, commandant ainsi la granulométrie du mélange.

Le grain est versé manuellement dans une trémie en entonnoir puis, guidé par l’auget au centre de la meule, s’écoule sous la pierre par des sillons rectilignes ou en spirale entre les deux faces en regard. La farine moulue, mélange issu de l’amande, du son provenant du décorticage de l’enveloppe et du germe, ainsi que de poussière de silex, est éjectée dans une rigole en périphérie de la meule fixe et ramassée à la main. Ce mélange est ensuite reversé dans un blutoir, sorte de tamis gradué placé autour d’un tambour horizontal destiné à séparer la partie la plus fine, la farine, des déchets d’enveloppe et de son. Cet appareil est souvent entraîné manuellement. Une double mouture appelée « mouture haute » provient de deux passages successifs sous la meule, avec une séparation du mélange après chaque mouture. La partie la plus fine, la fleur, est dévolue à la panification de luxe et à la pâtisserie ; le tout-venant, mélange de son et de farine, au pain bis ouvrier ou paysan ; les déchets à la nourriture animale.

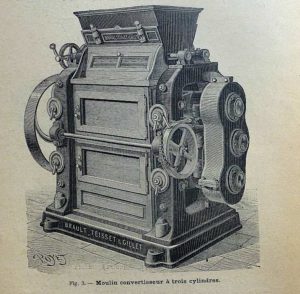

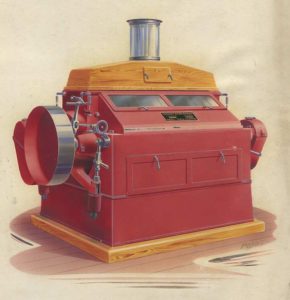

Moulin broyeur à deux cylindres. |

Moulin convertisseur à trois cylindres. |

Sur l’Eure on trouve alors un moulin tous les kilomètres, certains se suivant à moins de 500 mètres et plusieurs exploitant parfois la même chute. Ainsi à Chartres, trois moulins se partagent la chute du monastère des Filles-Dieu. La quantité d’eau admise dans le bief est fixée d’après celle relâchée par le moulin en amont. La meule demande un soin constant, réglage du parallélisme entre les deux pierres et démontage de la meule tous les dix à quinze jours afin de la retailler au ciseau et au marteau. Manipuler ces pierres de plusieurs centaines de kilos, les rhabiller et les équilibrer exigent un grand savoir-faire et requièrent des artisans implantés à proximité. Le point le plus technique est la fabrication des meules avec une pierre spécifique extraite près d’Épernon, matériel de très bonne qualité et d’un faible coût d’acheminement.

Dans une région de basse chute le moteur hydraulique consiste en une roue à axe horizontal placée au droit de la chute, constituée d’une carcasse en fer forgé sur laquelle on boulonne les planches servant de palettes. Son axe en bois ou en fer renvoie le mouvement sur l’axe vertical de la meule par l’intermédiaire d’un engrenage en cage d’écureuil taillé dans un bois dur, buis ou cormier. Cette mécanique et les vannages de retenue et de commande de la meule sont fabriqués localement par le charron et le menuisier, les machines annexes comme les blutoirs construites dans des ateliers spécialisés. À ces machines simples s’ajoutent dans les grandes fermes des tarares, pour trier et séparer les divers grains de céréales suivant leurs caractéristiques morphologiques.

Au début du XIXe siècle, aux États-Unis les moulins sont déjà de véritables usines avec parfois dix roues hydrauliques couplées en parallèle, entraînant meules, blutoirs et systèmes de manutention des grains et des farines, à base de vis d’Archimède et de tapis mobiles. Bâtis en étages, leurs niveaux supérieurs reçoivent le grain remonté mécaniquement des silos, qui redescend par gravité d’étage en étage, au fur et à mesure de la poursuite du processus. Les moulins anglais implantés dans les ports où ils travaillent directement les céréales importées sont identiques.

Dépliant publicitaire annonçant le transfert du siège de la SOCAM rue Saint-Honoré, 1951.

Vers 1830, cette organisation est reproduite pour la première fois en France dans le moulin reconstruit et installé dans le village natal de Pierre-Lucien Fontaine. Ce signe du destin a accompagné l’histoire de la firme Fontaine-Baron qu’il fonde à Chartres en 1836. À Fontaine est bientôt associé Alexandre Brault, dont le fils Francis prend les commandes en 1873 : tous deux sont à l’origine d’une dynastie à la tête des sociétés successives, Fontaine-Baron, Fontaine-Baron et Fromont, Fontaine Brault, Brault et Béthouart, Brault et Teisset, Brault Teisset et Gillet, Teisset Rose Brault, puis enfin SOCAM.

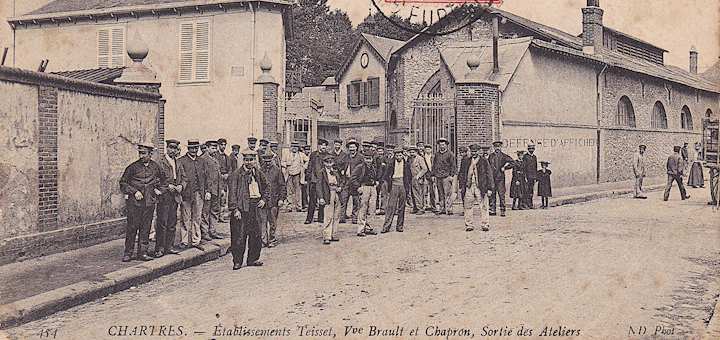

Ets Teisset. Sortie des ateliers. Fonderie fondée en 1837, 7 rue des Grandes Filles Dieu, carte postale 1907.

Après la Grande Guerre et sa conversion temporaire à l’armement, la Maison de Chartres retrouve la construction des appareils de meunerie jusqu’aux années 1970.Cette histoire industrielle se déroule d’abord rue des Filles-Dieu à Chartres où est implantée la première fonderie avec ses ateliers de forge, mécanique et menuiserie, s’étend avec des usines à Paris, puis à Poissy (Yvelines) au fil de rapprochements avec d’autres entrepreneurs.

Catalogue Teisset Rose Brault, 1930 (fonds A. Brault).

Durant 130 années, la Société se hisse et se maintient au sommet en France pour l’équipement des moulins. Elle apporte à la meunerie des innovations majeures pour les moteurs hydrauliques entraînant les mécanismes et pour l’ensemble des appareils mis en œuvre dans un moulin industriel, notamment les broyeurs mécaniques, les plansichters et la manutention pneumatique des farines, dispositifs utilisés de nos jours dans tous les moulins du monde. Sa capacité d’innovation et sa suprématie technique dans le domaine de l’équipement agro-alimentaire furent reconnues par des récompenses nationales et internationales, notamment lors des grandes expositions internationales du XIXe siècle.

![]()

|

|

|

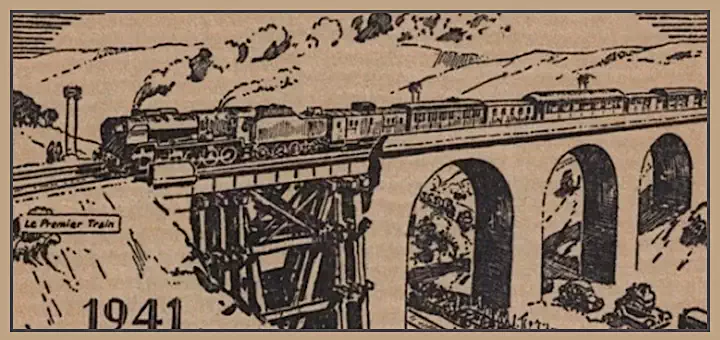

Moulin et plansichter Teisset Rose Brault, dessin vers 1950 (Poyet).

![]()

Cette histoire est aussi celle des hommes qui l’ont vécue et animée, dirigeants, cadres et ouvriers, confrontés aux difficultés économiques et à trois guerres. La Maison de Chartres participe de près à l’histoire de la ville, qu’elle a contribué à dynamiser et a ouvrir au monde économique international. Ses dirigeants fondèrent des organisations mutualistes et des structures économiques départementales toujours actives. Deux d’entre eux furent maires de Chartres.

Cet ouvrage souhaite saluer leur mémoire et leur action.

Michel Ferronnière

Ingénieur Arts et Métiers et École supérieure d’Électricité

Président de la Société archéologique d’Eure-et-Loir

Cliquez sur l’image pour aller vers la librairie.

« La Grande Fonderie, Une histoire chartraine (1937-1965) »

Geneviève Dufresne, Gérard Emptoz, Michel Ferronnière, SAEL, Chartres, 2015.

Bonjour, j’ai été vivement intéressée par cette publication. Mon père, né en 1912 et décédé en 1998, était ingénieur diplômé de l’Ecole Française de Meunerie. Il a travaillé avec, puis pour la SOCAM en Afrique du Nord, où nous vivions. Ensuite à Chartres jusqu’à la fermeture de la société. J’ai moi-même bien connu la fille d’un des dirigeants, Monsieur ROSE. Bien cordialement !

Bonjour

est ce que Monsieur Joseph gabriel Brault né à Chartres le 16 aout 1879 fait partie de la famille Brault industriel de la grande fonderie

Oui tout à fait c’était le petit fils d’Alexandre Brault ingénieur Arts et Métiers et maire de Chartres premier associé de Fontaine

Jacques Bresson

Bonjour Monsieur

je suis propriétaire du Moulin Pley à Condé sur Huisne sur la rivière Corbionne depuis 2001

Je l’ai acheté à Monsieur Bouhours Meunier qui l’avait lui-même acheté à Rémi joseph Gabriel Brault

en 1961.( étude Besnard Chartres)

Je voudrais savoir à quelle date ce moulin a été acheté par la famille Brault ( Alexandre ou Remi ?)

je pense entre 1860 et 1870 à un monsieur Viandier

La famille Brault l’a agrandi et surélevé en minoterie, l’ a équipé d’une roue Sagebien et de broyeur à cylindre planchister et autres appareils.

J’ai conservé et restauré tout le process de la minoterie ( voir site internet Moulin Pley).

Auriez vous des plans de l’agrandissement et de cette installation ?

l’exploitation du moulin et notamment la machine à vapeur

Que s’est il passé pendant les deux guerres ?

Je vous remercie pour ces renseignements, car j’écris une histoire de ce Moulin.

je peux me déplacer pour consulter des documents

Francis AUDOUIN 06 11 44 44 50